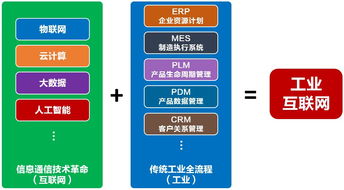

工業4.0作為德國推動制造業智能化轉型的國家戰略,其核心在于構建高度互聯、數據驅動的生產生態系統。在這一宏大愿景中,通訊技術扮演著至關重要的角色,它不僅是連接物理世界與數字世界的橋梁,更是實現設備、系統與人之間無縫協同的神經中樞。本文將深入剖析德國工業4.0在通訊技術領域的戰略布局、關鍵技術開發及其對未來工業格局的深遠影響。

一、戰略框架:以通訊為基礎的數字融合

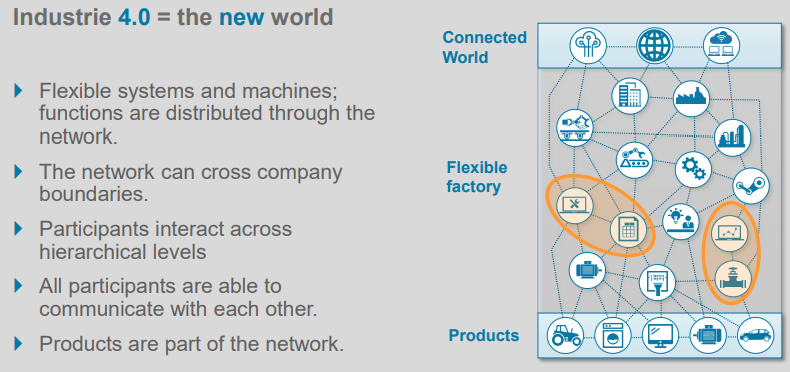

德國工業4.0戰略明確將通訊技術置于核心地位,其目標是通過高速、可靠、安全的網絡,實現工廠內外部數據的實時流動。戰略計劃強調三大方向:一是推動5G、時間敏感網絡(TSN)等新一代通訊協議的標準化與應用,確保工業場景下的低延遲與高可靠性;二是構建跨企業、跨行業的開放式數據平臺,打破信息孤島,促進產業鏈協同創新;三是強化網絡安全體系,在開放互聯的同時保障工業系統的韌性與隱私。這一框架不僅關注技術本身,更著眼于通過通訊技術重構生產流程、商業模式乃至全球競爭力。

二、關鍵技術開發:從協議到平臺的全面創新

在具體技術層面,德國聚焦于多項前沿通訊技術的研發與落地:

- 工業5G與TSN融合網絡:針對工廠自動化對實時性的嚴苛要求,德國積極推動5G專網與TSN的結合,實現無線與有線通訊的統一管理。例如,弗勞恩霍夫研究所等機構開發的“5G-ACIA”標準,為工業場景定制了高可靠、低時延的無線解決方案,支持機器人協作、遠程控制等關鍵應用。

- OPC UA統一架構:作為工業4.0的“通用語言”,OPC UA(開放平臺通訊統一架構)實現了設備與系統間的語義互操作性。德國將其擴展至現場層,結合TSN形成“OPC UA over TSN”協議棧,使傳感器、執行器也能直接接入高層信息系統,大幅簡化數據集成。

- 邊緣計算與霧計算:為應對海量數據實時處理需求,德國企業如西門子、博世大力發展邊緣計算節點,將通訊、計算與存儲能力下沉至工廠現場,減少云端依賴,提升響應速度與數據安全性。

- 數字孿生與同步通訊:通過高精度傳感器與實時通訊網絡,構建物理設備的虛擬映射,實現生產過程的全程可視化與動態優化。例如,奧迪工廠利用5G網絡同步傳輸生產線數據,在數字孿生中模擬調整,再將指令實時反饋至物理系統。

三、生態構建:產學研協同與標準化引領

德國工業4.0的成功離不開跨領域協作。政府、企業與研究機構共同組建了“工業4.0平臺”,制定通訊技術路線圖,并主導國際標準制定(如IEC 62443網絡安全標準)。中小企業通過“中小型企業4.0能力中心”獲得技術輔導,加速通訊方案的普及。德國注重測試環境的建設,如“5G工業園區”等試驗場,為技術驗證提供真實場景。

四、挑戰與未來展望

盡管成果顯著,德國工業4.0在通訊領域仍面臨挑戰:一是技術碎片化問題,多種協議并存增加了集成復雜度;二是網絡安全威脅日益嚴峻,需持續投入防護技術研發;三是全球競爭加劇,美國、中國等國家在工業互聯網領域快速追趕。德國計劃深化人工智能與通訊技術的融合,發展自適應網絡系統,并探索量子通訊在工業保密傳輸中的潛力,以鞏固其智能制造領導地位。

德國工業4.0通過通訊技術的戰略布局與創新,正重塑工業生產的底層邏輯。從協議標準到平臺生態,其經驗表明,真正的轉型不僅是技術的升級,更是通過連通性釋放數據價值,推動制造業向柔性、高效與可持續的未來邁進。這一標桿分享,為全球工業數字化提供了兼具深度與廣度的范本。